Les outils du lean management

Le Lean management est une méthode de gestion qui s'appuie sur cinq grands piliers.

Le Lean management est une méthode de gestion qui s'appuie sur cinq grands piliers.

Le lean management a vu le jour dans l’industrie automobile des années 1940. Désormais utilisée dans de nombreux secteurs d’activité, cette méthode d’organisation et d’optimisation du travail a largement fait ses preuves.

Il faut remonter aux années 40 pour observer les prémices du lean. Au Japon, la marque automobile Toyota aspirait à réduire au maximum les tâches inutiles de son système de production pour se concentrer sur la véritable valeur de son produit : La valeur ajoutée.

Des années plus tard, des chercheurs du MIT (Massachusetts Institute of Technology) ont théorisé cette méthode.

Le lean management vise à optimiser les processus de production d’une entreprise pour garantir la satisfaction de ses clients et de ses collaborateurs à moindre effort et moindre coût.

Cette méthode de gestion s’appuie sur cinq grands piliers.

Le premier consiste à identifier la valeur de l’offre proposée aux clients. Les tâches dont la finalité n’est pas de répondre aux besoins des clients sont jugées superflues (les gaspillages ou Mudas).

Le deuxième vise à avoir une parfaite connaissance de la chaîne de production. Comprendre ce flux de travail quotidien est l’unique moyen pour les managers de distinguer les étapes qui n’apportent pas de valeur au produit ou au service.

Le troisième principe de la méthode lean découle directement du précédent. Après avoir éliminé les gaspillages, une entreprise doit se concentrer sur la fluidité de sa chaîne de production.

Le quatrième a pour objectif de déclencher la production d’un produit ou d’un service au juste moment par rapport à la demande d’un client : il s’agit du « juste à temps ». Cela permet notamment de réduire les coûts de stockage.

Parfois laissé de côté, le cinquième précepte est pourtant essentiel. Dans la réalité, même un système de production optimisé sera soumis à de nombreux changements. Toute entreprise doit ainsi mettre en place une procédure d’amélioration continue de sa chaîne de valeur.

Plusieurs outils existent pour aider les managers à mettre en œuvre la méthode lean.

En voici quelques exemples :

Les 5S

La méthode des 5S est conçue pour optimiser l’organisation d’un poste de travail dans un but d’amélioration, d’efficacité et de sûreté.

Les 5S font référence à 5 mots japonais :

VSM

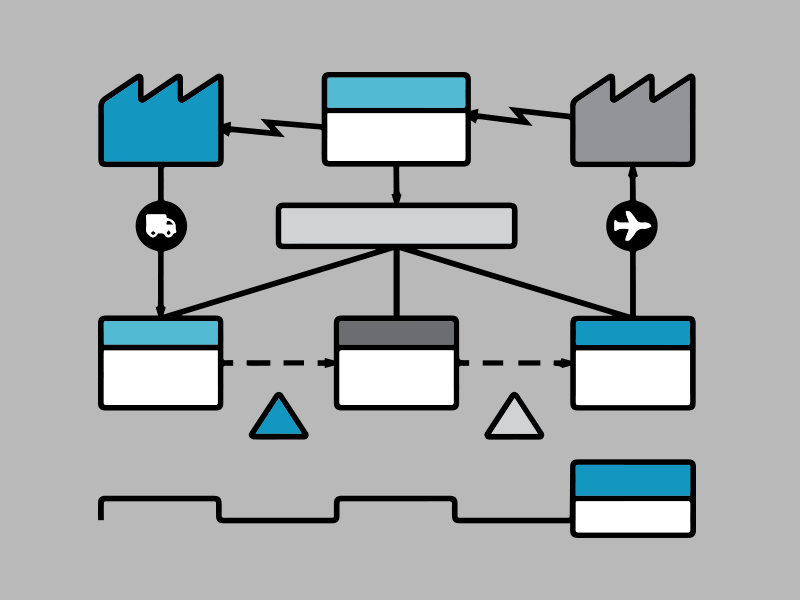

La VSM, pour Value Stream Mapping, est un outil visant à représenter visuellement les différentes activités d’une chaîne de valeur.

Cette cartographie est incontournable pour analyser le processus dans son ensemble.

Les Mudas (Gaspillages)

Les Mudas désignent les activités génératrices de gaspillage pour l’entreprise.

Nous les comptons au nombre de 8 (les 7 gaspillages historiques de Toyota + 1 plus récent) => le D.E.S.A.S.T.R.E :

Le Kaizen

La méthode Kaizen est au cœur du lean. Il s’agit d’un processus de qualité mettant l’accent sur l’amélioration continue de la chaîne de valeur.

Le Kaizen se veut à la fois opérationnel et collaboratif. Plutôt que de revoir les procédures de temps à autre, cette méthode s’appuie sur de petits changements quotidiens (chantiers collaboratifs), souvent initiés par les collaborateurs, pour accroître la performance globale de l’entreprise.

Gemba Walk

Le Gemba Walk invite la direction d’une entreprise à aller périodiquement au contact des salariés pour mieux comprendre la création de valeur.

Pour les managers, c’est le meilleur moyen de récolter de précieuses informations et de valoriser les collaborateurs.

Just In Time

Avec le système Just In Time, une entreprise ne produit que ce qui lui a été commandé.

En d’autres termes, il s’agit d’une production à la demande permettant d’éviter une coûteuse gestion des stocks.

Kanban

La méthode Kanban est idéale pour optimiser la gestion des stocks.

Son objectif est simple : trouver le juste équilibre pour éviter de stocker inutilement des produits tout en évitant la rupture.

Ça peut vous intéresser

Tous les articlesLe Lean Management, initialement développé pour le secteur manufacturier, est désormais largement adopté dans divers secteurs, y compris celui des services. En se concentrant sur l’élimination des gaspillages et l’amélioration continue, le Lean Management offre des opportunités significatives pour optimiser les opérations, améliorer la qualité du service et accroître la satisfaction des clients. Cet article […]

Le Lean Management est une méthodologie centrée sur l’élimination des gaspillages et l’optimisation des processus pour maximiser la valeur pour le client. Depuis son origine dans l’industrie automobile japonaise, le Lean a été adopté par des entreprises du monde entier, dans divers secteurs, avec des résultats impressionnants. Cet article analyse plusieurs cas réels d’entreprises ayant […]

SMED ou Single Minute Exchange of Dies en anglais, pour changement rapide d'outillage, est une méthode qui vise à diminuer le temps de changement d'outils de production et de réglage entre deux séries.

Demande de devis

Un projet de formation ? Demandez votre devis

Service gratuit

Téléchargement du catalogue

Yellow Belt Lean 6 Sigma

À partir du 23 octobre 2025

Green Belt Lean 6 Sigma

À partir du 19 septembre 2025