La méthode SMED : Tout comprendre

SMED ou Single Minute Exchange of Dies en anglais, pour changement rapide d'outillage, est une méthode qui vise à diminuer le temps de changement d'outils de production et de réglage entre deux séries.

SMED ou Single Minute Exchange of Dies en anglais, pour changement rapide d'outillage, est une méthode qui vise à diminuer le temps de changement d'outils de production et de réglage entre deux séries.

SMED ou Single Minute Exchange of Dies en anglais, pour changement rapide d’outillage, est une méthode qui vise à diminuer le temps de changement d’outils de production et de réglage entre deux séries. Composante essentielle d’une démarche Lean, elle est créée en 1970 par l’ingénieur japonais de toyota, Shigeo Shingo. Grace à cette démarche, il réussit ainsi à réduire de 94 % en moyenne les temps de changement de série.

L’objectif de cette méthode, structurée en 4 phases, est de réduire le temps d’arrêt des machines ou du procédé durant un changement, de plusieurs heures à moins de 10 minutes. Cette évolution du temps de préparation se fait graduellement et permet de réaliser des progrès remarquables. Par exemple, passer d’un changement de format de 2 à 3 heures à moins de cinq minutes.

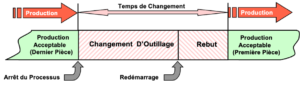

Le principe consiste à mesurer et analyser tout ce qui se passe entre la dernière pièce bonne de la dernière fabrication et la première pièce bonne de la nouvelle production. Période durant laquelle on observera :

Cette étape consiste à observer tout ce qu’il se passe durant un changement de série ; constater le temps nécessaire pour chaque tâche réaliser durant cette période. Et catégoriser chacune de ces tâches. (souvent réalisé à partir d’une vidéo)

En SMED, on considère 2 catégories d’opération :

Cette étape repose beaucoup sur des efforts d’organisation. L’objectif est d’externaliser un maximum de tâche ; celles qui peuvent être exécutée machine en marche ; et ainsi réduire la durée de l’arrêt . (Exemples : préparation des outils, préparation de la matière, préchauffage des pièce, nettoyage des outils…)

Cette étape repose sur l’apport de moyens supplémentaires. Les opération internes peuvent être réalisées uniquement machine à l’arrêt. Afin de réduire la durée de l’arrêt, l’objectif est d’apporter de nouvelles solutions techniques afin de réduire le temps de réalisation de ces tâches. (Exemples : passer d’une bride à 5 vis à une bride à 1 vis centrale ; passer d’un réglage manuel à des outils préréglés…)

Le but est de continuer à améliorer les temps de changement de série en pilotant un indicateur associé et en se fixant des objectifs réguliers de réduction de temps. De plus, en s’appuyant sur une démarche de progrès continue, nous ferons remonter toutes les idées des collaborateurs pour continuer à réduire les temps et atteindre ces objectifs.

La mise en place du SMED permet la réduction du temps de configuration pour l’élaboration de lots moins volumineux et plus adaptés à la demande des clients, entraînant :

– la réduction des coûts et l’amélioration des profits ;

– la diminution des stocks ;

– la diminution du volume de manutention ;

– le gain d’espace au sol précédemment requis pour le stockage ;

– la réduction des délais de traitement des commandes ;

– l’augmentation de la flexibilité de l’entreprise pour la fabrication des produits plus variés.

Ça peut vous intéresser

Tous les articlesLe Lean Management, initialement développé pour le secteur manufacturier, est désormais largement adopté dans divers secteurs, y compris celui des services. En se concentrant sur l’élimination des gaspillages et l’amélioration continue, le Lean Management offre des opportunités significatives pour optimiser les opérations, améliorer la qualité du service et accroître la satisfaction des clients. Cet article […]

Le Lean Management est une méthodologie centrée sur l’élimination des gaspillages et l’optimisation des processus pour maximiser la valeur pour le client. Depuis son origine dans l’industrie automobile japonaise, le Lean a été adopté par des entreprises du monde entier, dans divers secteurs, avec des résultats impressionnants. Cet article analyse plusieurs cas réels d’entreprises ayant […]

Les entreprises sont à la recherche de nouvelles méthodes pour résoudre les nouvelles problématiques : augmentation des coûts, crise environnementale… Dans ce contexte, la mise en place du lean management devient une véritable plus-value.

Demande de devis

Un projet de formation ? Demandez votre devis

Service gratuit

Téléchargement du catalogue